EU의 크롬 도금 금지 조치에 대응하여 유압 실린더 제조업체는 성능과 내구성의 지속적인 우수성을 보장하기 위해 혁신적인 대안을 찾고 있습니다. 널리 주목받고 있는 솔루션 중 하나는 QPQ(Quench-Polish-Quench) 기술로도 알려진 Nitrocarburizing입니다. 이 프로세스는 표면 처리에 대한 혁신적인 접근 방식을 제공하여 유압 실린더 구성 요소에 탁월한 강도, 내부식성 및 수명을 제공합니다.

전통적인 표면 강화 방법과 비교할 때, 연질화(QPQ)와 크롬 도금은 특히 생성된 코팅의 특성과 관련하여 뚜렷한 장점과 단점이 있는 두 가지 다른 공정입니다. 빠르게 비교해 보겠습니다.

1. 내식성:

(1) 크롬 도금: 크롬 도금은 내식성이 뛰어나 열악한 환경이나 부식성 물질에 노출되는 것이 우려되는 용도에 적합합니다.

(2) 연질화: 연질화는 특히 처리되지 않은 금속 표면과 비교할 때 우수한 내식성을 제공합니다. 그러나 모든 상황에서 크롬 도금과 동일한 수준의 내식성을 제공하지는 않습니다.

2. 경도:

(1) 크롬 도금: 크롬 도금은 모재 재료의 경도를 크게 높여 내마모성과 내구성을 제공합니다.

(2) 연질화: 질화침탄은 일반적으로 크롬 도금만큼은 아니지만 표면 경도를 증가시킬 수 있습니다. 그러나 내마모성과 피로 강도를 향상시킬 수 있습니다.

3. 두께 및 치수 변화:

(1) 크롬 도금: 크롬 도금은 기판에 크롬 층을 추가하여 특히 정밀 공차가 중요한 경우 치수 변화를 초래할 수 있습니다. 또한 크롬층의 두께는 용도에 따라 달라질 수 있습니다.

(2) 연질화: 질화침탄은 일반적으로 기재 재료에 확산층을 형성하여 치수 변화를 최소화합니다. 질화침탄층의 두께는 크롬 도금보다 균일할 수 있습니다.

4. 환경 및 건강 고려사항:

(1) 크롬 도금: 크롬 도금은 6가 크롬을 사용하는데, 이는 독성 및 발암성이 있어 생산 및 폐기 시 환경 및 건강에 위험을 초래할 수 있습니다.

(2) 연질화 : 질화침탄은 일반적으로 6가 크롬을 사용하지 않기 때문에 크롬 도금에 비해 환경 및 건강상의 위험이 적습니다. 그러나 이 과정에는 여전히 위험한 화학물질이 사용될 수 있으며 적절한 취급 및 폐기 방법이 필요합니다.

그러나 HCIC는 환경에 해를 끼치지 않고 모든 이점을 얻기 위해 QPQ 기술을 사용하는 실린더를 어떻게 처리합니까? 자세한 내용을 살펴보겠습니다.

1. 연질화처리란?

간단히 말해서, 질화침탄 처리는 질소 및 탄소 원자로 철 재료의 표면을 풍부하게 하는 열화학 처리입니다. 내식성을 높이기 위해 재료를 경화시키는 데 널리 사용됩니다.

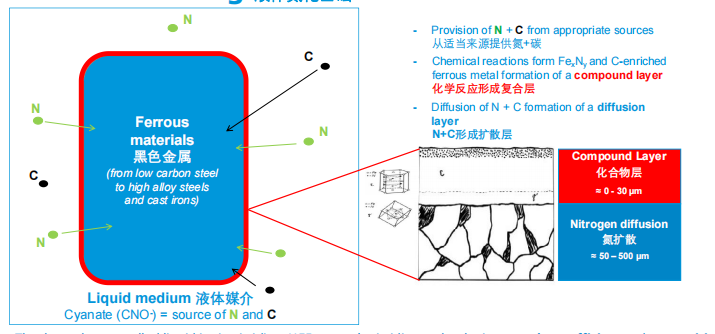

2. 액상 연질화의 기초

HEF 그룹은 견고하고 효율적이며 경쟁력 있는 솔루션에 기여하는 핵심 기술인 연질화에 액체 이온 질화를 적용하고 있습니다.

3. 표면 수정

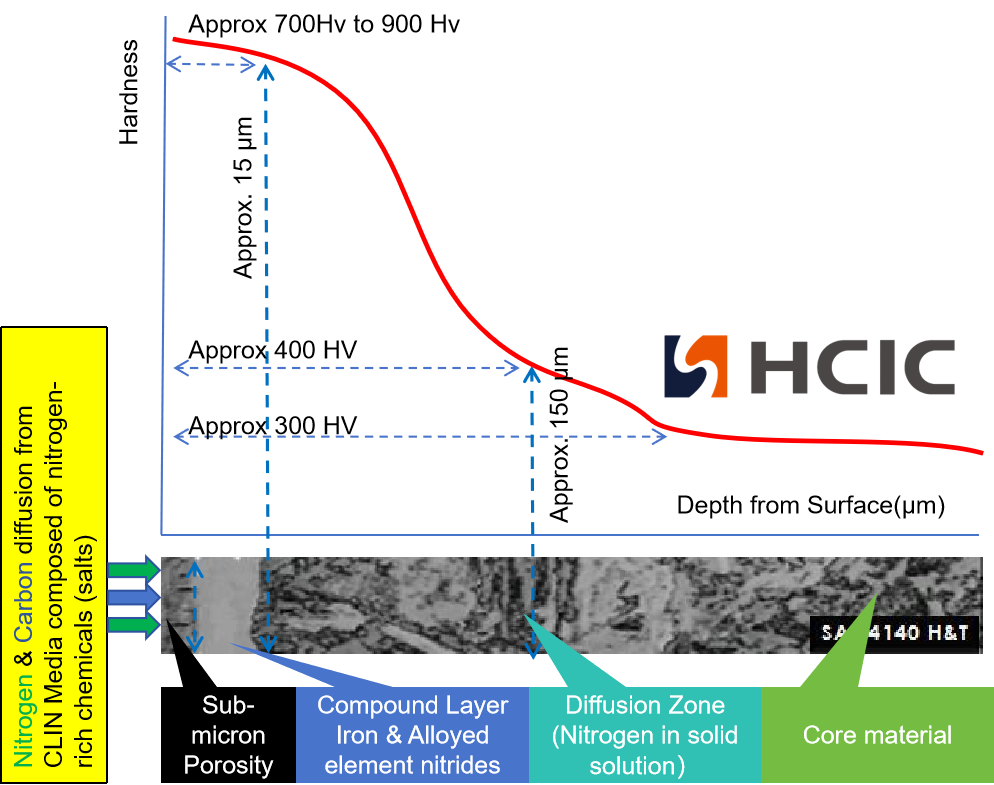

연질화 후 재료 표면에 어떤 일이 발생합니까? 다음 데모에서 레이어의 차이점을 확인할 수 있습니다.

이 공정은 내마모성 및 부식 테스트에서 표면 성능을 크게 향상시켰습니다.

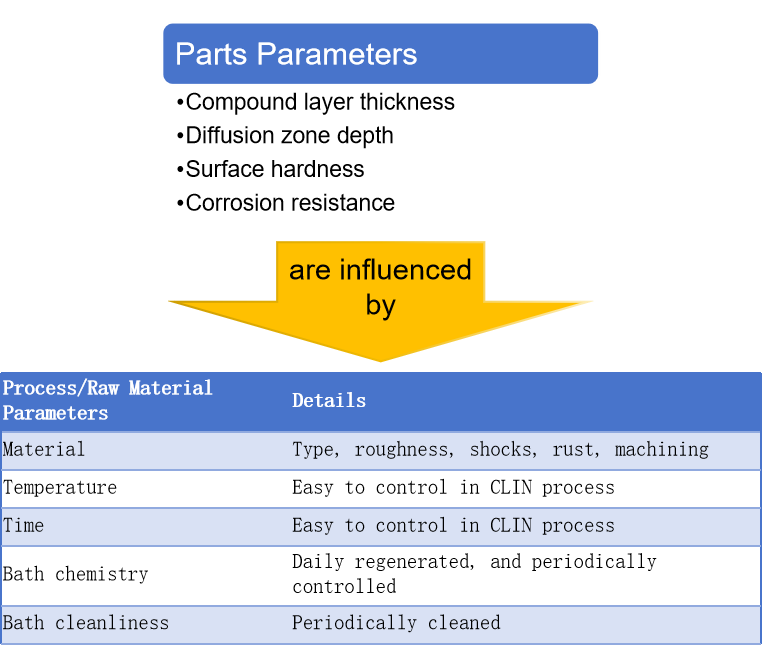

4. 제어할 주요 매개변수

성능에 영향을 미치는 가장 중요한 매개변수는 무엇입니까?

다음은 가장 중요한 요소와 더 나은 성능을 얻기 위해 이를 제어하는 방법을 보여주는 다이어그램입니다.

5. 표면특성 향상

결과적으로 다음과 같은 기능을 갖춘 표면이 생성됩니다.

1) 높은 내마모성과 낮은 마찰력

2) 높은 내식성

3) 발작 보호

4) 박리 및 크랙 현상이 없음

5) 재가공 불필요

6) 측면

결론적으로 환경 친화적인 프로세스의 이러한 모든 기능과 장점을 통해 덤프 및 쓰레기 수거 트럭 산업과 같은 까다로운 작업 조건을 충족하는 산업은 실린더 제조 프로세스 및 최종 성능에서 더 나은 선택을 가질 수 있습니다. 전문 유압 솔루션 제공업체인 HCIC는 귀하가 우리와 함께 새로운 기술을 즐길 수 있게 된 것을 환영합니다!